كيفية اختيار لاصق الأشعة فوق البنفسجية المقاوم للاصفرار المناسب لاحتياجاتك؟ ما هي الطرق التي يمكن أن تعزز مقاومة الاصفرار لمواد لاصقة الأشعة فوق البنفسجية؟

يتطلب اختيار اللاصق المناسب للأشعة فوق البنفسجية المقاوم للاصفرار دراسة شاملة للجوانب التالية:

• اختر بناءً على سيناريوهات التطبيق والمتطلبات

◦ التطبيقات البصريةاختر مواد لاصقة مقاومة للأشعة فوق البنفسجية، تتميز بشفافية عالية ومعامل انكسار منخفض وانكماش ضئيل. على سبيل المثال، مواد لاصقة بمعامل انكسار يتراوح بين 1.46 و1.52، وتتوافق مع مواد العدسات. يوفر راتنج البولي يوريثان BlueKelu L-6206 المقاوم للأشعة فوق البنفسجية، شفافية عالية ومقاومة للاصفرار، مما يجعله مناسبًا لتغليف المكونات البصرية.

◦ مجال الإلكترونياتلتغليف المكونات الإلكترونية، اختر مواد لاصقة مقاومة للأشعة فوق البنفسجية ذات مقاومة عالية للحرارة. من الأمثلة على ذلك راتنج UVR-EP200 المصنوع من الإيبوكسي أكريلات الخالي من البنزين والمُخصص للإلكترونيات، والذي يتحمل درجات حرارة تصل إلى 160 درجة مئوية ويحافظ على مؤشر اصفرار ΔE < 1.0 بعد 800 ساعة من التعرض للأشعة فوق البنفسجية، مما يحمي المكونات الإلكترونية من درجات الحرارة العالية والاصفرار.

◦ الحرف والمجوهراتاختر مواد لاصقة قابلة للتصلب بالأشعة فوق البنفسجية بدرجات لزوجة مختلفة حسب شكل القطعة. على سبيل المثال، يُعد لاصق Kasute UV الرقيق مناسبًا للتطبيقات ذات التدفق والأغشية القابلة للانكماش بالحرارة، بينما يُعد اللاصق السميك مثاليًا للتشكيل والقوام فائق السماكة للقطع الزخرفية الكبيرة. تتميز جميعها بشفافية عالية ومقاومة للاصفرار.

•ضع في اعتبارك قوة مقاومة الاصفرارتختلف درجات مقاومة الاصفرار باختلاف ماركات وأنواع مواد لاصقة الأشعة فوق البنفسجية. للتطبيقات التي تتطلب تعرضًا طويل الأمد لأشعة فوق بنفسجية مكثفة أو درجات حرارة عالية، يُنصح باختيار منتجات ذات مقاومة فائقة للاصفرار. على سبيل المثال، يحافظ راتنج UVR-UV700 المقاوم للأشعة فوق البنفسجية، والمُعدّل بنقاط كمية، على مؤشر اصفرار ΔE < 0.8 بعد 5000 ساعة من التعرض لأشعة فوق البنفسجية، مما يُلبي متطلبات الاستخدام الخارجي طويل الأمد.

• التركيز على ظروف المعالجة والسرعة: تُعدّ شروط وسرعة معالجة اللاصق بالأشعة فوق البنفسجية بالغة الأهمية. إذا كانت معدات معالجة خط الإنتاج ذات طاقة منخفضة، فاختر اللاصقات بالأشعة فوق البنفسجية التي تتطلب شدة ضوء أقل وسرعات معالجة أعلى. تأكد من أن طول موجة مصباح الأشعة فوق البنفسجية يطابق ذروة امتصاص المُبادر الضوئي لضمان فعالية المعالجة.

•ضع في اعتبارك متطلبات البيئة والسلامةللتطبيقات ذات المعايير البيئية الصارمة، مثل تغليف المواد الغذائية أو ألعاب الأطفال، يُنصح باختيار مواد لاصقة قابلة للتصلب بالأشعة فوق البنفسجية ومتوافقة مع المعايير البيئية ذات الصلة. ومن الأمثلة على ذلك راتنج UVR-BIO500 الحيوي المقاوم للاصفرار، والذي يحتوي على نسبة منخفضة من المركبات العضوية المتطايرة (VOC)، والذي يتميز بمحتوى أقل من 4.0 جم/لتر من المركبات العضوية المتطايرة، ويتوافق مع لوائح RoHS وREACH وFDA 21CFR 175.300 الخاصة بملامسة الأغذية.

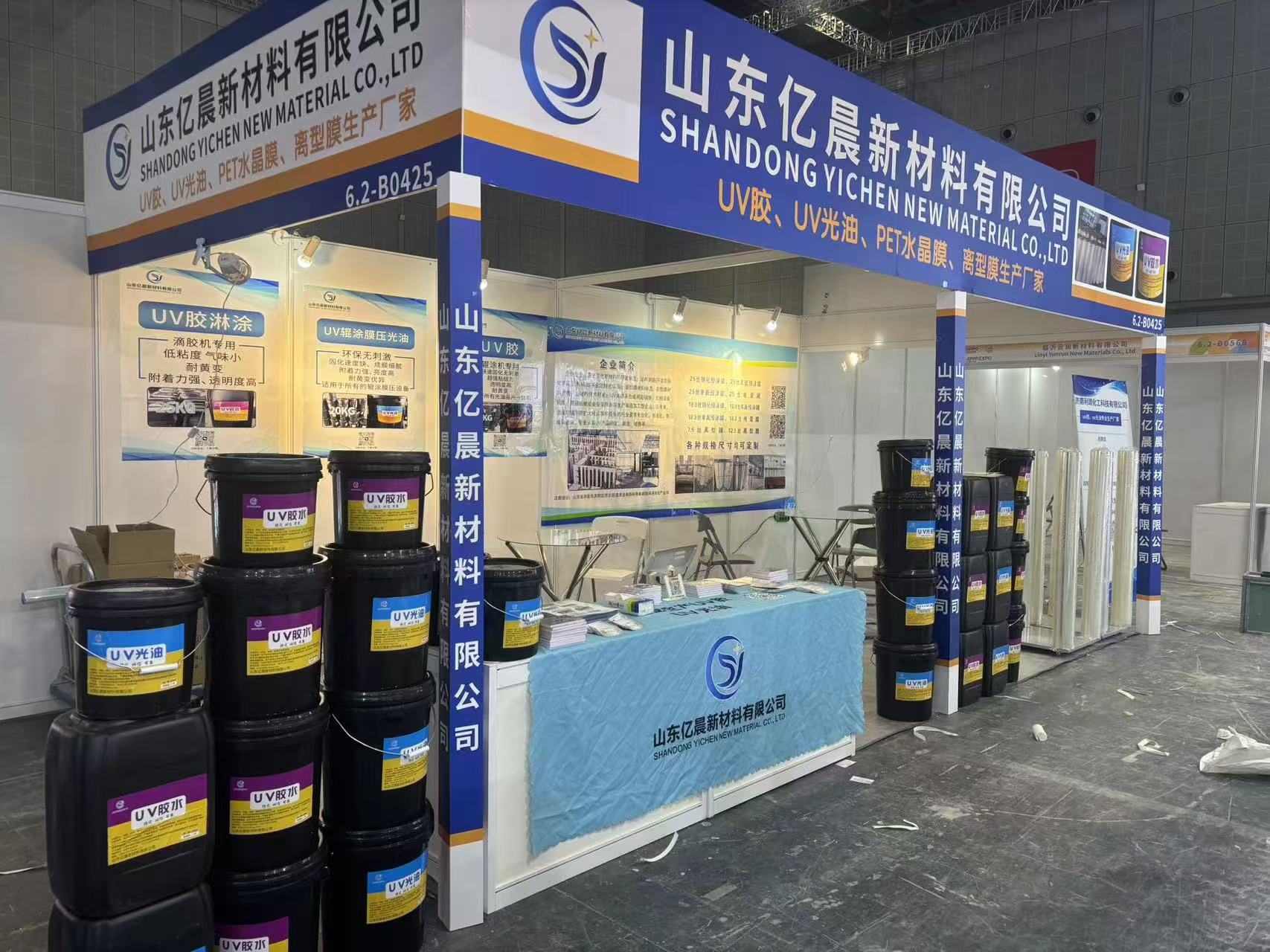

•سمعة العلامة التجارية المرجعية ومراجعات المنتجعادةً ما تُقدّم العلامات التجارية الشهيرة مثل Weiliugu وKasute ضمانًا أكبر للجودة والأداء. وقد خضعت منتجاتها لاختبارات السوق وتتمتع بسمعة طيبة. بالإضافة إلى ذلك، يُرجى مراجعة تعليقات المستخدمين ودراسات الحالة لتقييم نتائج التطبيق الفعلية.

يعتمد تحسين مقاومة اصفرار المواد اللاصقة للأشعة فوق البنفسجية على ثلاثة أبعاد رئيسية: اختيار المواد الخام، وتحسين التركيبة، والتحكم في العملية. وترد أدناه مناهج محددة:

1.تحسين اختيار المواد الخام: تقليل مسببات الاصفرار عند المصدر

•الراتنجات والجزيئات:إعطاء الأولوية للمواد الأساسية المقاومة للاصفرار مثل أكريلات البولي يوريثين الأليفاتية، أكريلات الإيبوكسي (تجنب الراتنجات العطرية المعرضة للاصفرار بسبب أكسدة حلقة البنزين)، مقترنة بمكونات مقاومة للاصفرار (على سبيل المثال، أكريلات ثنائي (2،2- ثنائي ميثيل بروبيل)، أكريلات ثلاثي سيكلوديكان إيدييثانول) لتقليل مخاطر الأكسدة والتدهور بالأشعة فوق البنفسجية على المستوى الجزيئي.

•البادئون الضوئيوناختر أنواعًا قليلة الاصفرار وخالية من الرواسب، مثل 1-هيدروكسي سيكلوهكسيل فينيل كيتون (HCPK) و2-هيدروكسي-2-ميثيل-1-فينيل-1-بروبانون (1173). تجنب المُبادرات الضوئية المعرضة للتحلل والتي تُنتج نواتج ثانوية ملونة (مثل إسترات حمض البنزويك) لتقليل أكسدة المكونات المتبقية واصفرارها بعد المعالجة.

•إضافات مضادة للاصفرار:أدخل إضافات عالية الفعالية والثبات، بما في ذلك مُمتصات الأشعة فوق البنفسجية (مثل البنزوتريازولات والتريازينات، التي تمتص الأشعة فوق البنفسجية لمنع تحلل الراتنج) ومضادات الأكسدة (مثل الفينولات المُثبطة، وإسترات الفوسفيت، التي تُثبط تفاعلات أكسدة الجذور الحرة). يُعزز الجمع بينهما بشكل كبير مقاومة الاصفرار على المدى الطويل.

2.تحسين عمليات الإنتاج والمعالجة: تقليل التأثيرات الخارجية

•التحكم في شوائب الإنتاج: منع دخول أيونات المعادن (مثل أيونات الحديد والنحاس، التي تُحفّز الأكسدة) أثناء التصنيع. خزّن المواد الخام في حاويات محكمة الغلق ومحمية من الضوء لتجنب التلف المبكر. تأكد من الخلط الجيد أثناء تحضير المادة اللاصقة لمنع ارتفاع درجة الحرارة الموضعي الذي يُسبب الاصفرار المبكر.

•تحسين معلمات المعالجةاستخدم طرق معالجة "منخفضة الكثافة وممتدة المدة" أو على مراحل لمنع ارتفاع درجة الحرارة الموضعية أثناء المعالجة (فدرجات الحرارة العالية تُسرّع أكسدة الراتنج وتحلل بقايا المُبادر الضوئي). تأكد من أن طول موجة مصباح الأشعة فوق البنفسجية يُطابق ذروة امتصاص المُبادر الضوئي (عادةً 365 نانومتر أو 395 نانومتر) لضمان المعالجة الكاملة وتقليل المكونات غير المتفاعلة (المونومرات/الراتنجات غير المعالجة المعرضة للأكسدة والاصفرار بعد المعالجة).

3.تعزيز الحماية بعد المعالجة: التخفيف من التأثيرات البيئية

•حماية طلاء السطح:بالنسبة للتطبيقات الخارجية أو ذات الأشعة فوق البنفسجية العالية، ضع طبقة علوية مقاومة للأشعة فوق البنفسجية (على سبيل المثال، طلاء الفلوروكربون أو السيليكون) فوق طبقة اللاصق المعالجة لمزيد من الحماية ضد الأشعة فوق البنفسجية والأكسجين، مما يزيد من مقاومة الاصفرار.

•التحكم في بيئة الاستخدامتجنب تعريض المكونات الملتصقة لفترات طويلة لدرجات حرارة عالية (يوصى بحد أقصى 80 درجة مئوية، وفقًا لدرجة حرارة المادة اللاصقة)، أو رطوبة عالية، أو أشعة فوق بنفسجية شديدة (مثل أشعة الشمس الخارجية المباشرة). عند الضرورة، استخدم هياكل مادية عازلة للضوء/الحرارة (مثل أغطية المصابيح، والأغلفة الواقية).